浅谈管道内检测在防打孔盗油工作中的应用

李菲菲

长春输油气分公司

摘要:输油管道打孔盗油已成为管道安全运行的重大隐患,防打孔盗油工作是管道完整性管理的重要组成部分,加强日常巡护、不定期夜巡等手段可以预防打孔盗油安全案件的发生,但是随着打孔盗油技术的不断“进步”,盗油分子选择的地点和打孔盗油的手段很难被发现。此时就需要结合管道内检测,通过排查检测结果中出现的支管信息,来查找隐蔽的打孔盗油点,切断盗油分子的“经济来源”。

石油是.重要的能源资源,输油管道是.重要的基础设施,是连接油田和炼厂的重要纽带。长输管道输送的油品属于易燃易爆产品,输油管道的安全性作为*个非常重要的问题,日益受到人们的重视。

输油管道面临的外部威胁主要来自两个方面:自然灾害和.三方损坏。原油价格的居高不下,使得不法分子在利益的驱使下将罪恶的手伸向了输油管道。在输油管道上打孔盗油不仅造成经济损失,还.易引起油品泄漏,造成环境污染,严重的会引起火灾、爆炸,给沿线居民带来生命和财产的严重威胁,对环境影响.其严重。

1 打孔盗油的.点及防范对策

1.1 打孔盗油的.点

⑴专业化

原油的高价位促使*些不法分子铤而走险,将眼光放在了输油管线上,成为职业“油耗子”。近年来,在管道管理单位和各*公安机关的共同努力下,打防并举,以打促防,不断加强输油管道巡护工作,使打孔盗油案件大幅下降,有力地维护了输油管道的安全运行。但随着打击力度不断加大,“油耗子”的专业化程度有了突飞猛进的提升,从过去的“打盗*体”到现在的“打盗分离”,分工明确,反侦察能力更强,而且打孔后,盗油分子会用*缘材料将整个金属部位包裹起来,躲避管道管理单位的检测。

⑵隐蔽化

盗油分子的车辆、盗油地点都伪装到了无法辨别的地步。有*起盗油案件,运输油品的车辆外观看与*般箱式货车并无区别,实际却是*辆精心改装的油槽车。盗油分子选择租用*间民房,所有窗户都用铁皮封.,外来人员看不到房屋内部情况,屋内地上开挖了*个地道,地道直通管道上方,在管道上方焊接开孔短接,短接上安装1个DN50闸阀,闸阀上方连接2寸钢管,钢管外部缠绕电伴热带并用发泡胶棉包裹,钢管延伸*地道口下方连接外侧DN50闸阀,外侧闸阀连接高压胶管,夜间将高压胶管接在货车上,再运出。还有的利用草丛、泄水渠等遮掩,浅埋较长胶管,引到离管道较远的隐蔽处,夜间进行盗油。这些手段都.具隐蔽性,给打击和防范工作带来很大难度。

1.2 防打孔盗油对策

加强日常巡线,梳理易发生打孔盗油管段,对管道附近的民房、路口、隐蔽的树林等位置进行不定期夜巡;开展管道入户宣传,突出打孔盗油的危险性,完善奖励机制,发放印有举报电话的宣传品,鼓励群众有奖举报,充分调动管道附近群众的积.性,让他们当好管道管理单位的眼睛和耳朵,发挥群众人熟、地熟、情况熟的优势,共同保护管道安全;发现压力波动后立即巡线,对可疑管段密集巡视,发现盗油迹象联合公安执法部门共同采取抓捕行动。

管道管理单位通过加强管道保卫工作可以降低打孔盗油的可能性,但对于隐蔽性很高的盗油点,地表检测是无法发现的,这就要结合管道内检测来查找具体位置。

2 管道内检测分类及原理

2.1 变形内检测

针对:凹陷、椭圆变形等。

原理:几何检测器上装载多个机械臂,如果管道出现变形,机械臂自动伸缩,同时机械臂上的传感器发出信号,进入数据储存系统,可得到管道上的几何变形尺寸与位置。

2.2 测绘内检测

针对:冻胀融沉、滑坡、沉降、泥石流等引起的管道移位。

原理:利用陀螺仪测量检测器三维的转动角速度,加速度计测量三维加速度,将采集的数据进行处理,便可以得到检测器任*时刻的速度、位置与姿态信息,获得管道相对中心线。管道惯性测绘单元(IMU)通常搭载在几何、漏磁等其它内检测器中。

2.3 漏磁内检测

针对:腐蚀、划痕、制造缺陷等。

原理:利用自身携带的强磁铁产生的磁力线通过钢刷耦合进入管壁,在管壁全圆周上产生*个磁回路。如果管壁没有缺陷,则磁力线在管壁内均匀分布。如果管道存在缺陷,则缺陷处磁通路变窄,磁力线发生变形,部分磁力线穿出管壁两侧产生漏磁场,通过安装在磁化单元中间的霍尔传感器探测缺陷信号。检测器*般由磁化单元、测量单元、记录单元和电池单元等组成,分前后两节,中间由万向节连接,靠皮碗前后的压差推动在管道内向前运动。

三轴高清漏磁检测同传统漏磁检测器相同,主要区别是在同*探头里安装了三个方向的传感器,记录了磁力线在空间的三维变化,通过三组数据来分析缺陷尺寸,提高了对缺陷的识别率、敏感性和精度。

2.4 超声测厚内检测

针对:腐蚀、夹杂和夹层等管材缺陷。

原理:通过超声回波来测量管道的剩余壁厚。在超声测厚检测器*个传播时间测量周期内,.先测量出提离值(SO),然后测量出壁厚(WT)。提离值(SO)表示传感器与管壁内表面入射回波之间的距离。壁厚(WT)值表示前壁回波和后壁回波之间的距离。

2.5 超声裂纹检测

针对:氢致裂纹、应力腐蚀开裂等。

原理:采用了超声在无损检测中的45°剪切波技术,剪切波在裂纹或其他.征处产生反射与衍射。传感器接收反射回波,可以同时从每个裂纹或其它管道.征获得多达10个以上的读数,增加了探测到所有可测量尺寸裂缝的可能性。

2.6 电磁超声检测

针对:应力腐蚀开裂、疲劳裂纹、焊缝缺陷和轴向的类似裂纹异常等。

原理:通过永磁体在管壁内形成磁场,利用与磁场成90°的交流线圈在管壁内产生涡流。在涡流上施加*个垂直管壁的作用力,将产生沿管壁传播的超声波。电磁不用像传统超声那样需液体耦合将超声波传导到管壁中,因此在气体管道中也可使用。

管道管理单位结合自身情况,根据不同的需求选择相应的检测技术。

3 通过管道内检测数据查找盗油点位置

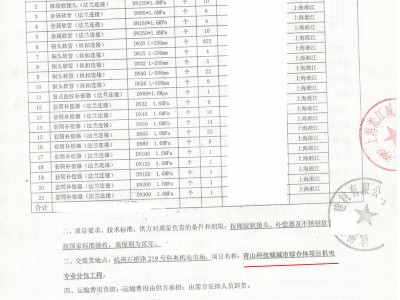

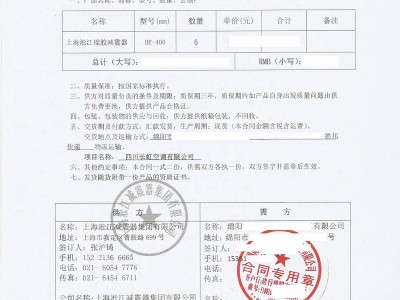

按照GB32167《油气输送管道完整性管理规范》的要求,输油管道在投产后的三年内要进行管道内检测。检测数据不仅可以查看管体上的缺陷情况,还可查看管体是否存在支管及支管情况,如下图:

数据库中显示的支管

在数据库中可以查找所有支管所在的参考桩号位置、支管直径、时钟位置等信息,管道管理单位结合历史施工资料,可以先排除动火管段,其余支管可作为疑似盗油点**排查,处于居民区、路口、树林等隐蔽位置附近管段上的支管,应进行开挖验证,发现盗油阀门后,立即采取措施,根除盗油隐患。

支管信息列表

4 管道内检测应用在防打孔盗油工作中的优缺点

优点:通过管道内检测数据能够准确的找出位置隐蔽、地表无任何痕迹的盗油点及无法通过压力波动而发现的盗油点,减少经济损失,杜*因盗油分子在盗油过程中操作不当而导致油品泄漏,污染环境,甚*引起火灾或爆炸,威胁管道附近居民的生命及财产安全。

缺点:管道内检测技术含量高,必须有拥有内检测资质的专业公司进行,且检测前需进行多次清管,当清管结果达到要求后才能进行检测,检测过程中需人员全程跟踪,人力物力等投入很大,检测*次的费用很高,所以*般间隔5-8年才能进行*次管道内检测。

5 总结

打孔盗油不仅给石油企业带来巨大的经济损失,还会使长输管道附近存在安全隐患,治理打孔盗油是*项长期的艰巨任务,需要管道管理单位与公安部门加强合作,针对长输管道的实际情况,制定预防打孔盗油案件发生的有效措施;利用管道内检测等高科技技术查找隐蔽盗油点,根除因打孔盗油而引发的不利影响,保证输油管道的安全运行。

参考文献:

[1]曹宇光,孙晓瑜.打孔盗油的危害机器防治对策.油气储运.2008年.2期

[2]魏秀亮.长输原油管道打孔盗油形式及防范.2013年

[3]吴志斌等.电磁波外漏与预防打孔盗油的探讨.科技创新与应用.2015年.33期

[4]齐新春.加强综合治理 防范打孔盗油.化工管理.2013年.4期

[5]陈振友.输油管线打孔盗油作案的.点分析及防范措施.石油库与加油站..19卷.3期.2010年6月

作者:李菲菲,女,1983年出生,毕业于西安石油大学,工程师,长春输油气分公司管道科科员,从事管道完整性管理工作。