凝析油管道可燃气体探测器使用问题与对策

易驰 彭双双 刘思宇 潘磊 李碧龙 李玮

中*石油塔里木油田分公司

摘要:石油化工行业使用可燃气体探测器已十分普遍,针对不同介质种类和物理化学.性需甄选不同检测方式的探测器。分析了凝析油管道可燃气体探测器的实际使用情况,指出当前经常出现的问题,提出了解决对策,以便于更好地保障凝析油管道的运行安全。

关键词:可燃气体探测器;选型;安装;检定;周期

伴随着可燃气体探测器在石油化工行业的大范围普及,因可燃气体探测器运行失效造成的人员.害、财产损失、生产中断事件频发。*是由于探测器本身发生机械故障;二是因选型、安装、检定不当等人为因素造成,且此类因素占大多数。本文对可燃气体探测器在凝析油管道的使用情况进行了分析探讨,以期给使用者提*正确的参考。

可燃气体检测

1 凝析油风险识别

凝析油是指从凝析气田或者油田伴生天然气凝析出来的液相组分。颜色淡黄接近透明,其主要成分是C5~C8烃类的混合物,并含有少量的大于C8的烃类以及二氧化硫、噻吩类、硫醇类、硫醚类和多硫化物等杂质,其馏分多在20~200℃之间,比重小于0.78,挥发性好。

凝析油蒸气与空气可形成爆炸性混合物,遇明火、高热能而引起燃烧爆炸。因此,凝析油生产和运输的各个场所都须安装可燃气体探测器,实时监测其挥发可燃气体浓度并报警,保障生产安全。

2 凝析油管道可燃气体探测器使用问题

目前,凝析油管道各项参数监控执行原油管道统*标准。在可燃气体探测器的使用中,并未针对凝析油组分.性而实施更有针对性的措施,导致运行过程中失效,给安全生产和环保治理造成影响。

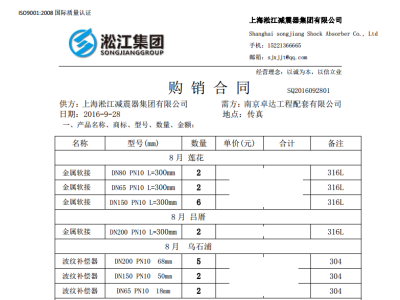

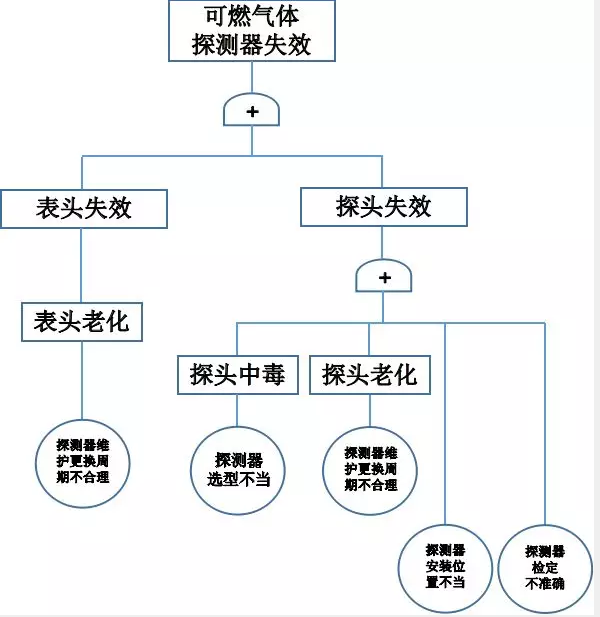

凝析油管道可燃气体探测器运行过程中常见失效问题如图1所示。

图 1 可燃气体探测器现场失效事件树分析图

2.1 探测器选型

由于催化燃烧式探测器价格低廉,检测范围大,易于普及推广,目前多使用此类型。但由于凝析油易挥发,且多含有硫、磷等介质,*旦有轻微渗漏都.易造成催化原件出现反应阻缓或中毒而导致探头灵敏度减低甚*丧失。

2.2 安装位置

凝析油管道阀室内有地面管道流程,*般将探测器安装高度设置在距地面管道.端0.3~0.6 m(即距地面0.9~1.2 m),安装位置也多以墙角、墙面为主。凝析油主要成分C5~C8烃类混合物的挥发气体比空气重,易于在地面低点聚集,故安装位置较高且墙角、墙面通风差而导致不能及时检测到泄漏扩散的可燃气体。

2.3 探测器检定

目前检定点统*采用标况甲烷作为检定气体,并未针对探测器实际检测气体组分而分别采用相同或近似标况气体进行检定,因此实际使用中探测器检测结果容易出现较大误差(凝析油主要成分C5~C8烃类混合物含碳量远高于甲烷)。主要体现为:催化燃烧不充分,检测结果偏小;红外线计算软件以单C为基准,检测结果偏大。

2.4 更换周期

目前.还没有相关标准明确规定可燃气体探测器及探头使用年限。现场作业人员*般以校验结果是否合格为依据决定探测器及探头是否可以继续使用,生产现场往往使用长达8~10年。虽然校验合格,但使用年限过长容易出现运行故障或检测速度缓慢、灵敏度降低情况。

3 解决措施

3.1 探测器选型

相比于催化燃烧式,红外线式探测器不发生化学反应,使用中不会有缺氧、探头遇背景气体环境发生中毒而影响检测局限。且红外线式检测器检测速度快,精度、灵敏度高。建议在凝析油等含有硫、磷、硅、铅、卤化物等介质管道上尽可能考虑选用红外线式可燃气体探测器。如因条件限制而继续选用催化燃烧式探测器,也可根据输送介质组分.性,选用与之相对应的抗毒性的催化燃烧式可燃气体探测器。

3.2 安装位置

按照《石油天然气工程可燃气体检测报警系统安全技术规范》(SY 6503-2008)要求,将探测器安装高度设置在距地面0.3~0.6 m,并以单台探测器覆盖半径7.5 m为基准覆盖整个监测空间,其安装位置应选择阀室中心点或下风向。

3.3 探测器检定

严格按照《可燃气体检测报警器》(JJG693―2011)要求,探测器检定用气体采用经计量认证与被检测气体相匹配的标准物质,通用可燃气体报警器可采用异丁烷或丙烷气体标准物质。

3.4 更换周期

根据多年现场使用经验,检测元件与补偿元件的使用寿命通常为3~5年,如果使用条件合理和维护得当,可延长其使用寿命。因此在检定合格并维护保养得当的情况下,建议探测器的更换周期维持在5年左右,以保障探测器正常平稳运行。

4 结束语

凝析油管道可燃气体探测器的使用需针对凝析油.性及组分科学分析,选用适合背景环境的可燃气体探测器。在安装位置选择上除遵循标准外,也要根据现场地形等实际情况优选安装点。此外,在日常维护保养检定过程中也需加强管理,严格按照标准要求、并参照生产运行经验确定适当的更换周期,以满足安全生产需要。

作者:易驰,男,汉族,1990年2月生,四川内江人,2013年毕业于西南石油大学自动化专业,现从事管道自动化方面工作。