长输液体管道清管杂质运移规律与工程应用

李安*

中石油西部管道公司

摘要:长输液体管道清管作业,实现清管器对管道内杂质的.。通过对清管器在长输液体管道的运行姿态,清管器的皮碗、直板的磨损程度,分析判断管道内杂质量。根据管道清管器对管道内杂质运行移动.点规律分析,确定杂质易沉降段,制定相应的清管工作计划和应急处置措施,分析清管器的驱动运行压差及不易建立驱动运行压差的管段,重点监控避免发生停球现象,提高清管作业安全系数。

关键词:清管,压差,过盈量,运移规律,杂质量。

清管作业是管道建设、投产、运行、检测等项工作的重要手段,为清洁长输液体石油管道的*种常规手段,在管道检测前的清管计划也是必*少的工作环节。清管作用是.管线内部积水、内部节蜡、内部结垢、沙子、石头、腐蚀性物质等,降低腐蚀性物质对管道内壁的腐蚀损.,检测管道变形,检查沿线阀门完好率,减小工作回压、减小磨阻等,在长输输油气管道管理中应用较为普遍。

1 清管器工作原理

清管工作原理是在欲作业的管道中,按作业的要求置入相应系列的清管器,清管器皮碗的外沿与管道内壁弹性密封,用管输介质产生的压差为动力,推动清管器沿管道运行,依靠清管器自身或其所带机具所具有的刮削、冲刷作用来.管道内的结垢或沉积物。清管器主要结构为携带电磁发射装置与地面接收仪器共同构成电子跟踪系统,配置其他配套附件,完成各种复杂管道作业任务。根据不同工况需要,为除水、隔离、清蜡、除污、测径、探测、定位、轨迹测量、自动封堵等方面应用,清管器的形状有球形、炮弹形、碗形、直板型等。在长距离管道清管过程中,清管器的密封皮碗、直板由于磨损或过盈量选取不当,其密封皮碗、直板的直径可能小于管道内径,导致清管器与管壁之间出现旁通,使管内介质的流动状态及清管器的运动状态发生改变。若密封盘磨损过于严重,旁通过大,清管器可能失去清管作用,运行速度很低甚*停留于管道中。因此在制定管道清管作业计划时,必须详细确认管道相关数据,准确分析评估管道工况条件。

2 管道清管作业工况信息收集与分析

管道清管作业前须对管道基本情况、运行工况、清管器性能、管内管道工况包括管道长度、.大内径、.小内径、阀门内径、法兰内径、弯头曲率半径、连续弯头连接直管段长度、发球筒和收球筒的工艺流程及收球筒的变径管段尺寸、阀门开度、止回阀工作工况等可能影响清管器通过的设备数据;管道运行工况主要包括管道输送液体的泵出口.大流量、.小流量,.大压力、.小压力、油品出入站温度、管道沿线的高程差、管道沿线.大压力和.小压力、阀门分布情况、压力表、流量计等运行状态;清管器主要包括皮碗、直板耐磨性能、过盈量、结构.点;管道输送介质包括油品类型、油品品质、预判的杂质量等因素。

3 清管器在管道内运行状态

长输液体管道管材主要分为螺旋钢管和直缝钢管,在*内螺旋钢管相比较直缝钢管应用数量占*对数量。

3.1清管器运行姿态

清管器在管道内主要是沿油流方向轴向运行,清管器自身绕轴向圆周旋转。影响清管器旋转的因素很多,例如设备结构、重量、流速、杂质量、管道焊缝类型等。清管器正常旋转曲线图分析发现(见图1),清管器正常旋转状态为360度完全旋转。清管器非正常旋转曲线图(见图2),清管器从发球筒发出后,*直处于非正常旋转姿态,检测器未达到360度旋转姿态,为摇摆前行状态,处于局部偏磨运行姿态,直到清管器进入完全偏磨状态运行。

图1 清管器正常旋转曲线图

图2 清管器非正常旋转曲线图

3.2清管器运行姿态原因分析

3.2.1 清管器在管道内受到螺旋焊缝阻力作用沿油量方向,轴向圆周旋转姿态。

基于管道内表面粗糙度较大、杂质较多等因素引起清管器皮碗、直板的均匀磨损;管道内表面粗糙度较小、杂质较少的情况下,清管器皮碗、直板磨损现象不明显,磨损量几乎接近为零。

3.2.2 清管器在管道内沿油量方向、轴向非圆周旋转姿态。

在管道内表面粗糙度较大、杂质较多等因素作用下,引起清管器皮碗、直板的非均匀磨损,产生偏磨现象,情况较严重会引起皮碗、直板撕裂损坏。当清管器皮碗、直板出现偏磨现象,说明管道内杂质较多,需给予足够的重视。

4 清管器结构分析受力过程

清管器前端与后端皮碗、直板作用相比较,前端部分主要承载导向清管器、刮擦管道内壁杂质作用,后端部分主要承载驱动清管器、刮擦管道内壁杂质作用。在工程应用工况下分为几个方面:

4.1 清管器前、后端的皮碗、直板结构相同。

清管器运行后,对皮碗、直板的磨损情况测量结果发现,清管器前端皮碗、直板磨损比后端皮碗、直板磨损较少。

后端皮碗、皮碗建立推力作用较前端大,与管壁摩擦更充分,在清管效果上,后端的皮碗、直板比前端的清洁能力更强*些。

4.2 清管器前端皮碗、直板结构强度弱于后端皮碗、直板。

清管器运行过程中,形成后皮碗推着前皮碗运行,在前端皮碗、直板磨损加剧的情况下,容易形成栽头现象。通过对后端皮碗开孔、直板开槽等措施,调整减弱清管器后端推动力。如果磨损差别非差大的情况,应考虑清管器结构调整。.别是在管道内杂质量无法预估的工况,比如管道长时间不清管、油品含杂质较多等情况,应采取优先对后端皮碗开孔或直板开槽,不推荐对前后端皮碗同时开孔,避免前端皮碗因磨损加剧造成失稳现象。皮碗开孔采用对称开孔,*般推荐4个孔或6个孔,直板开槽采用对称V型槽,*般推荐4个槽或6个槽。

5 清管器在管道运行压差

5.2 清管器启动压差

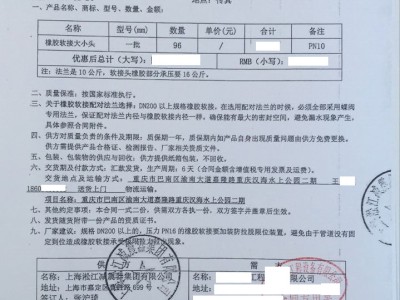

清管器启动压差分为清管器前端无沉积物时启动压差和清管器前端有沉积物时启动压差。为获取不同类型的清管器在各口径管道的清管器启动压差,可预制模拟管道进行清管器、检测器通过能力试验,以273口径管道为例,试验条件准备如下:

试验管道的工况条件尽量与现场相近,在正常管道中安装缩径法兰,法兰内径240mm(考虑管线内部存在杂质),法兰厚度45mm。为了验证通过能力,清管器均为常规使用的类型,直皮碗外径261mm,碟皮碗直接273mm(过盈量为4.4%),钢刷外径268mm。采用水推方式进行试验,以高压泵作为动力源。清管器的通过能力验证以清管器顺利通过为标准,并记录通过压差。根据试验设计原则,设计的模拟管路如图3所示,经过测试数据对比,取得清管器在此工况下的启动压差约0.4MPa,启动压差与清管器前端的杂质量多少密切相关。

图3 ∅273启动压差模拟管路图

通过实验可获取不同口径的清管器在.小口径、含有杂质沉降的情况下,由于管道停输或清管器卡组时需要的清管器启动.大压差。由此估算管线的水力系统,不同清管器设备是否具备通过加压的方式推动清管器继续运行的工况条件。

5.2 清管器运行驱动压差

经清管作业实践长期观察,¢219-¢1219口径的各类管道清管器在管道正常运行,清管器前后运行驱动压差在0.08-0.2MPa之间。清管器通过阀室压力表时,对压力表的波动记录获取清管器前后端的瞬时压差。综合比较分析,清管器在管道内运行,启动压差大于运行压差,在试算清管器运行管线水力系统压力时,应采用预估的.大杂质量的清管器启动压差为参考。因清管器运行驱动压差需求较小,在收、发球筒工艺流程、阀门旁通流程中若有阀门开度不能全开或全关的情况,产生管路泄压状态,引起清管器前后端建立不了运行驱动压差,清管器容易发生停止运行现象。

6 管道内杂质运移沉积规律

管道内清管器运行过程中,清管器对管壁的刮擦作用,清管器近距离范围油品紊流雷诺数较大。清管器将油品携带杂质分割为两部分,*部分为清管器上游段的杂质区域,另*部分为清管器下游的杂质沉积区。

6.1 清管器上游杂质区域运动规律

对于固体杂质颗粒,因密度大于成品油,通常位于管道底部,杂质运移可分为三个阶段:.*阶段是清管器进入管道的油头速度V0>清管器运行平均速度V清,油品携带颗粒小的杂质运行,V0与V清相差越大,形成的杂质段L1越长;.二阶段是杂质沉积在清管器前段推动前进,残留部分.*被清管器推送到收球筒;.三阶段是杂质通过泄流作用落入清管器下游沉积区。杂质的三个阶段是清管器上游颗粒运移沉积过程必*少的,且连续发生的。其中L1可用以下公式表达:

L1=(V0-V清)×T

其中T是清管器在管道运行时长

在清管过程中,重点监控清管器进入管道的油头位置到达收球筒位置产生的理论杂质影响段L1理,通过重点对L1理管道内杂质的油品质量取样监测,对油品受到杂质实际影响段L1实,对L1实采取应对措施进行分割处置,在专用储罐进行沉降处理,减少杂质对储罐影响。

6.2 清管器下游杂质区域运动规律

根据研究可知[1],管道内杂质沉积通常发生在上倾-水平管段的后方,形成沉积区长度L2。依据实验测试,在上倾斜-水平弯管段下游位置的沉积运移.点,将颗粒的运动过程归纳为3个阶段:1、颗粒沉积、2、颗粒脱离、3、颗粒稳定沉积。阶段1为上游颗粒到达沉积位置,开始沉积,并直到沉积过程结束;阶段2为沉积过程结束后,直到不再有颗粒从该沉积部位脱离,阶段3为沉积位置处颗粒脱落的现象完全结束,颗粒团充分稳定,此三个阶段并不是颗粒运移沉积过程必*少的,不同工况可能包含其中1个、2个或3个。在管道的坡降段低点、河床段易沉积杂质,且不易清出杂质。在清管过程中,应重点监控管道坡降低点、河床段的清管器运行速度,预判管道杂质量。

6.3 影响杂质沉积运动移动的因素

油品流速油品流速是影响杂质沉积运动移动的重要因素之*[1],除此之外,管道口径、倾角、弯头曲率半径以及固体颗粒的物理.征,均会对颗粒运移沉积过程产生影响。在长输液体管道清管过程中,应尽量采用较大流速和较大压力推动清管器运行,可实现清出管道内壁杂质的效果。

6.4 清管器运行失稳状态下压力波动

清管过程中,清管器出现破损或结构失稳现象,在持续载荷工况与动态载荷工况共同作用下,管道管系瞬时.大应力满足应力校核要求[4]。在管道清管器受阻运行不稳定状态,易产生管道水击现象,压力表数值波动较大,严重时会触发泵设备振动保护。

7 结论

通过以上分析,清管过程主要是扰动管道内壁的杂质和推动易沉降大颗粒的杂质。清管器推动杂质进入收球筒杂质量,仅表明了管道内杂质沉降能力,不能反映管道内实际杂质量。因此,存在收球筒的杂质量不能作为判断管道清洁程度的.*指标。综合分析,应把清管器到达收球筒前后的油品含有杂质的程度、携带杂质的油品数量、沉积在收球筒的杂质量综合来分析判断管道清洁程度。

参考文献:

[1]刘刚,汤苑楠,李博,等.成品油管道内杂质运移沉积及其影响规律[J].油气储运,2017,36(6):708-714.

[2]马*光,李晓婷,李楚,等.长输管道清管系统应力与振动分析[J].油气储运,2016,35(12):1314-1318.

作者:李安*,1984年5月出生,2006年7月毕业于西南石油大学过程装备与控制工程专业,就职中石油西部管道公司乌鲁木齐输油气分公司管道科。主要从事管道完整性管理工作。研究阴.保护、防腐、管道本体缺陷检测及修复专业的研究和技术应用,在长输原油、成品油、天然气管道的多种管径清管器、检测器运行边界条件、运行规律、风险预判、应急处置等方面有丰富的管理经验。