某成品油管道基于内检测的完整性评价与维修决策

刘道乾 叶青 杨静

中*石化销售有限公司华中分公司

摘要:利用某成品油管道变形和漏磁内检测数据,进行缺陷数据统计与分析,开展管道完整性现状评价与腐蚀缺陷完整性预测评价,结合缺陷维修判定准则,制定缺陷维修响应计划,包括再检测时间间隔、立即维修类缺陷和计划维修类缺陷等。.后提出基于内检测的管道缺陷评价与维修建议,包括腐蚀速率确定、焊缝异常处理、缺陷维修方案制定等过程应考虑的因素。

关键词:管道;内检测;完整性评价;维修决策

2016年*务院五部委发布2197号文件[1],要求全面推行油气输送管道完整性管理,意味着管道完整性管理已上升到我*.层面,完整性管理将在我*油气管道行业得到大力推行与应用。内检测作为获取管道完整性信息的.有效途径,在完整性管理.标准GB 32167[2]中作为*项强制性要求提出,成为完整性管理实施的重要基础和核心工作。而对于内检测数据的分析与评价,并作进*步管道维修维护决策,则是管道完整性管理的落脚点和.*价值体现[3,4]。

某成品油管段于2008年6月运营投产,2016年1月8日*2016年9月9日实施.次内检测,包括变形及高清晰度三轴漏磁检测。该管段全长81.5km,外径为355.6mm,管道材质为L360,为直焊缝管,壁厚为7.1mm、9.5mm,设计压力为10MPa。利用该管段内检测数据进行统计与分析,并针对不同缺陷类型进行完整性现状评价,对腐蚀缺陷进行完整性预测评价,依据评价结果制定缺陷维修计划,为管道安全运行与管理提*依据。针对基于检测数据的完整性评价与维修决策提出了*些建议,*业内人士参考。

1 内检测数据统计与分析

此次内检测共检出1947处缺陷,包括金属损失1689处,变形87处,焊缝异常171处。

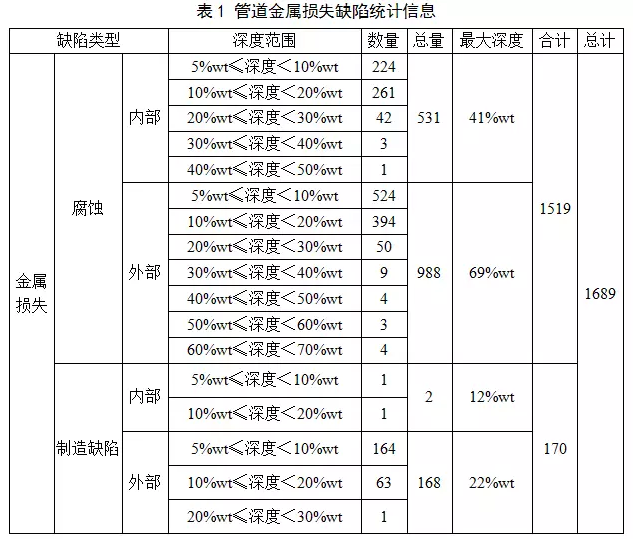

(1)金属损失

金属损失信息统计见表1。检出的腐蚀缺陷类型包含均匀腐蚀、坑状腐蚀、轴向凹沟和周向凹沟,其中均匀腐蚀.为普遍,达到56.6%,其次是坑状腐蚀,为38.5%。

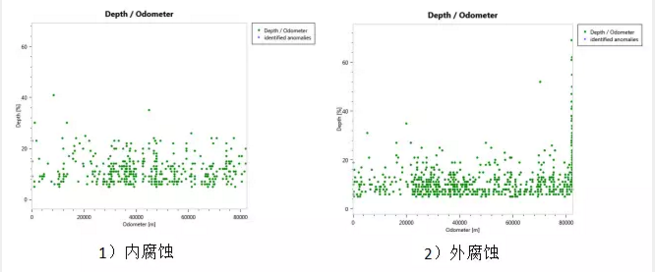

为进*步分析管道腐蚀状况,将内外腐蚀分别按照腐蚀深度沿里程分布进行统计,具体如图1所示。可以发现,管段检测里程末端存在外部腐蚀聚集,深度较大的外部腐蚀基本集中在该区域,经统计,检测里程末端500米范围内存在91处腐蚀,其中87处为外腐蚀。结合数据分析结果,怀疑此处腐蚀防护系统失效或存在杂散电流,建议企业进*步查明原因并对症整改。

图1 腐蚀沿里程分布图

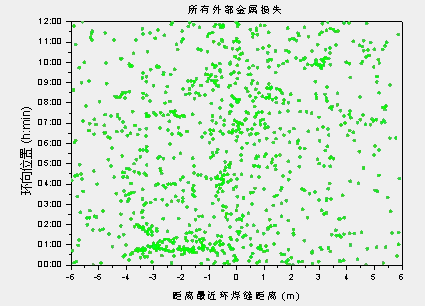

补口作为管道薄弱环节,往往是企业关注的重点,若补口存在问题,那么在补口处的搭接区(补口处防腐层与管体防腐层搭接的位置)会产生不同数量及严重程度的外部腐蚀。因此,可通过环焊缝临近区域(两侧各200mm范围内)外部腐蚀情况进行补口分析。图2为外部腐蚀沿环焊缝的分布情况,可见环焊缝周边未出现外腐蚀聚集现象。结合统计数据,988处外部腐蚀中有71处位于环焊缝两侧200mm范围内,分别位于57道补口上,其中25处位于环焊缝上。所有71处外腐蚀中有33处深度不小于10%wt,.大腐蚀深度为52%wt,距离.近环焊缝91mm。

图2 管道外部腐蚀沿环焊缝分布

制造缺陷.大深度为22%wt,位于管体外部,内部制造缺陷.大深度为12%wt。

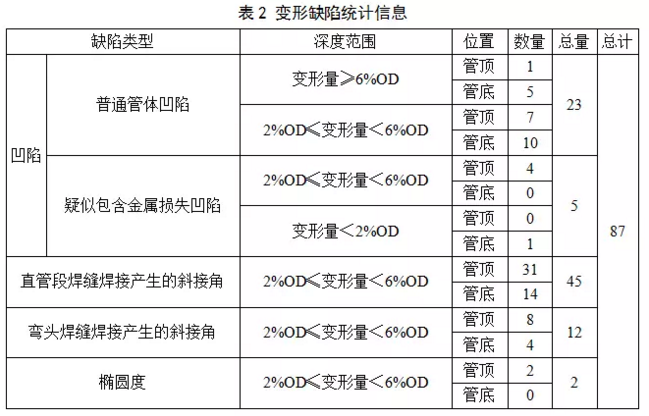

(2)变形

变形缺陷信息统计见表2。检出.大变形量为12.5%OD,为普通管体凹陷,位于管道底部。位于管体.部的普通凹陷.大深度为8.5%OD。管道.部的变形可能是由于建设或运营期间外力碰撞造成的,管道底部的变形可能由硬物挤压造成的。

结合变形检测数据,存在3处疑似包含金属损失凹陷距离较近,且凹陷深度与环向位置、金属损失深度接近,考虑由.三方施工造成。

(3)焊缝异常

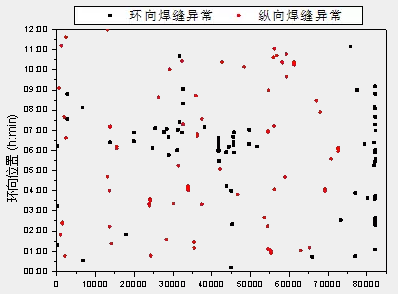

检出的171处焊缝异常包括75处环向焊缝异常和96处纵向焊缝异常。图3为焊缝异常环向分布情况,可以看出,纵向焊缝异常在管体环向分布较为均匀,环向焊缝异常在管底分布较多,且环向焊缝异常存在*定聚集趋势,可能由现场施工质量差异造成。

图3 焊缝异常沿里程的环向分布

结合检测数据,存在*处较为严重的环焊缝异常,异常长度达314mm,建议进行开挖确认。

2 管道完整性评价

2.1 缺陷维修判定准则

此次完整性评价中缺陷*接受准则如下[5~9]:

a) 深度超过壁厚60%的腐蚀或制造缺陷;

b) 预估维修比ERF≥1的任何腐蚀或制造缺陷;

c) 含有划痕、裂纹、电弧灼.或焊缝缺陷等的凹陷或金属损失;

d) 弯折凹陷、与焊缝相关且深度超过管径2%的凹陷、含有腐蚀且腐蚀深度超过管壁40%的凹陷;

e) 深度超过管径6%的凹陷(经工程评估对管道完整性不产生危害的除外)。

对于暂时不会导致管道失效的缺陷,根据缺陷.征及发展趋势制定维修计划,这类缺陷包括[5~9]:

a) 深度大于管径2%(对于管径小于300mm的管道,深度大于6.35mm)且位于管道上半部的凹陷;

b) 含有腐蚀且腐蚀深度为管壁10%~40%的凹陷(经工程评估对管道完整性危害较小的除外);

c) 选择性焊缝腐蚀或沿焊缝的腐蚀(经工程评估对管道完整性危害较小的除外);

d) 大于管道壁厚12.5%的划痕或凹沟;

e) 位于与其他管道交叉处、深度大于壁厚30%的金属损失;

f) 经开挖证实的裂纹;

g) 大于管壁30%的金属损失位于均匀腐蚀区域,或位于影响环焊缝的区域(经工程评估对管道完整性危害较小的除外);

h) 根据未来完整性状况预测,计划响应时间在下*次检测时间之前的金属损失。

2.2 完整性现状评价

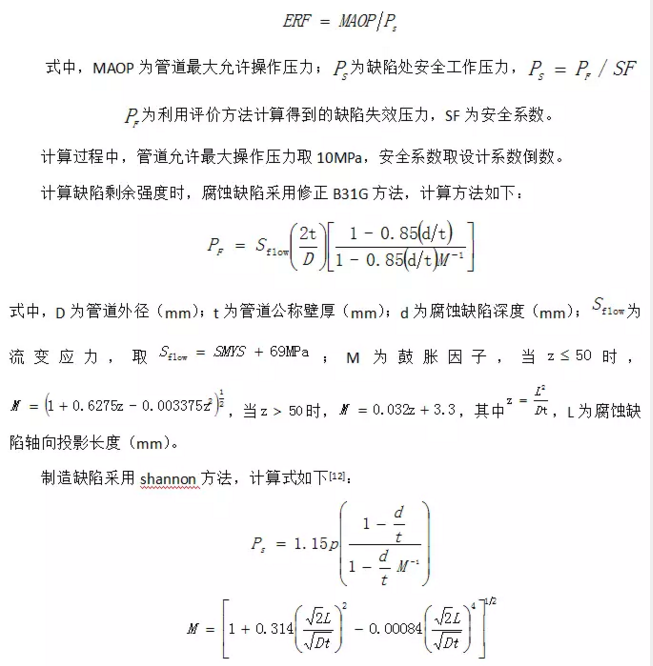

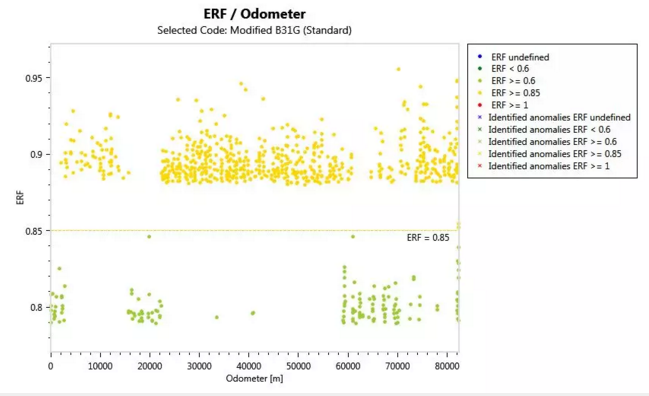

结合缺陷维修判定准则,针对金属损失缺陷,主要从缺陷深度和强度两方面进行维修响应判定,强度通过ERF值大小进行判定[10]。ERF计算式[11]如下:

式中,P为管道内部设计压力(MPa);其他参数意义同前。

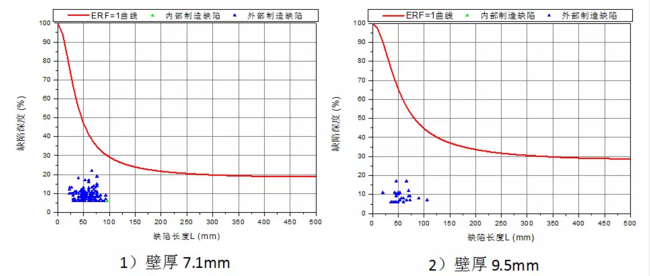

通过计算,腐蚀缺陷和制造缺陷评价结果分别如图4、图5所示。

图4 腐蚀缺陷ERF沿里程分布

图5 制造缺陷ERF分布

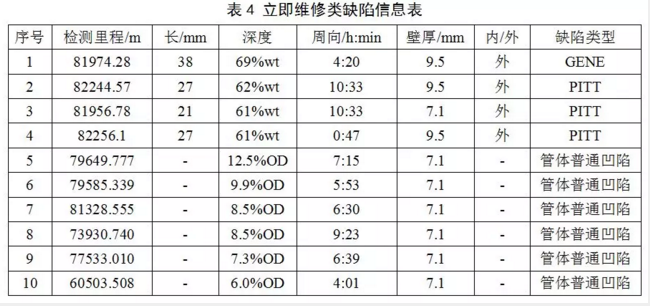

结合内检测缺陷统计数据及金属损失缺陷强度评价结果,对照缺陷*接受准则,需对4处深度不小于60%wt的腐蚀缺陷、6处深度不小于6%OD的管体凹陷进行立即维修。

2.3 完整性预测评价

腐蚀缺陷随时间生长,需根据检测数据预测每*个缺陷剩余寿命,从而制定维修响应计划。考虑此次内检测为.次,对于非改线管段,投产时间超过8年,采用半寿命方法计算腐蚀生长速率;对于改线管段,投产时间在3年内,采用全寿命方法计算腐蚀生长速率[13]。

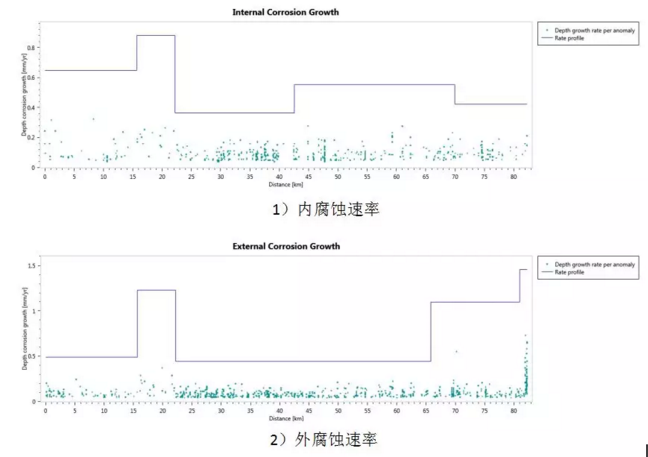

此外,考虑不同土壤环境对腐蚀速率的影响,结合检测数据将腐蚀生长速率进行分段计算,分别计算每*管段上缺陷的腐蚀速率,以每*管段缺陷中腐蚀速率.大值作为该管段的腐蚀速率,从而得到管道内外腐蚀速率,具体如图6所示。

图6 管段内外腐蚀速率

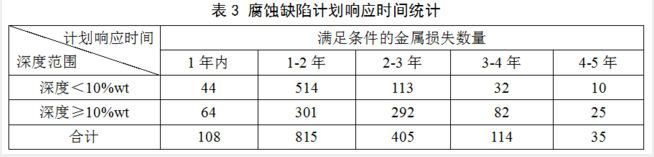

以腐蚀深度达到80%wt或ERF达到1作为响应临界点,利用腐蚀速率信息预测缺陷剩余寿命,确定计划响应时间。通过计算,存在108处腐蚀缺陷计划响应时间在1年内,其中64处腐蚀深度不小于10%wt。计划响应时间在5年内的腐蚀缺陷数据统计见表3。

3 维修维护决策

结合内检测数据统计分析及完整性评价结果,该管段完整性状况较不理想,尤其在检测里程末端,管体外腐蚀较为密集且腐蚀深度均较大。综合考虑,建议企业针对检测里程末端管段进行防腐系统有效性检测评价,并结合无损检测手段排除杂散电流干扰影响。在此基础上,建议该管道再检测时间间隔为2年。

结合缺陷维修判定准则,同时考虑内检测已开展较长时间,制定缺陷维修维护方案如下:

(1)立即维修

需要理解维修的缺陷包括4处腐蚀缺陷和6处普通管体凹陷,具体信息见表4。

(2)计划维修

若再检测周期为2年,需要对923处腐蚀缺陷进行计划维修,其中腐蚀深度不小于10%wt的365处(检测里程末端近500米范围内有35处);需在1年内对11处深度大于12.5%wt的划痕或凹沟进行维修,并对7处普通管体凹陷、5处疑似包含金属损失凹陷进行维修。

限于篇幅,此处不列出计划维修类缺陷详细信息。

(3)监测使用

对于未列入立即维修列表和计划维修列表的缺陷,均应进行关注。

4 结论与建议

(1)腐蚀生长速率信息对于管道完整性预测评价*关重要,建议通过多批次内外检测数据对齐与分析,跟踪腐蚀发展趋势,综合确定腐蚀速率。

(2)对于漏磁检测出的焊缝异常,考虑检测方式局限性,建议对这类异常进行关注或进*步检测。对于检测信号较为明显的焊缝异常,可通过射线、磁粉、液体渗透或超声等无损检测方式进*步确定异常类型及严重程度,并结合*际标准API Std 1104[14]进行焊缝异常的维修决策。

(3)建议针对所有立即维修类缺陷开展成因调查与分析,包括开挖后缺陷点原始状态、防腐层状况、周边及上下游环境与地质条件等的分析,确定造成缺陷的根本原因,结合缺陷点承压能力分析,针对性提出维修措施。必要时考虑先进行降压运行或采取其他临时缓解措施。

(4)针对个体缺陷的维修方案应充分考虑缺陷管段高后果区*别及风险等*,对于位于高后果区或风险等*较高的管段缺陷,应优先维修并提高维修等*。如Ⅲ*高后果区内计划维修类缺陷要求立即维修,Ⅲ*高后果区内缺陷应优先采用*修复方式等。

参考文献:

[1] 发改能源. [2016]2197号文件 关于贯彻落实*务院安委会工作要求全面推行油气输送管道完整性管理的通知[Z]. 北京,2016,10.

[2] 中华人民共和*.质量监督检验检疫总局,中*.标准化管理委员会. GB 32167-2015 油气输送管道完整性管理规范[S]. 北京,中*标准出版社,2015.

[3] 杨静,柏盛鹏. 某输气管道基于内检测的腐蚀评价与维修决策[J]. 当代化工,2016,45(4):871-873.

[4] 姜晓红,洪险峰,刘争,等. 管道内检测数据对比对完整性评价的影响[J]. 油气储运,2016,35(1):28-31.

[5] American Petroleum Institute.API RP 1160-2013 Managing System Integrity for Hazardous Liquid Pipelines [S].New York:API Standards,2013.

[6] American Society of Mechanical Engineers.ASME B31.8S-2014 Managing System Integrity of Gas Pipeline [S].New York:ASME Committee,2014.

[7] American Society of Mechanical Engineers.ASME B31G-2012 Manual for Determining the Remaining Strength of Corroded Pipelines [S].New York:ASME Committee,2012.

[8] Carl E.Jaske, Brian O.Hart, William A.Bruce. PIPELINE REPAIR MANUAL[Z]. Pipeline Research Council International. 2006,8.

[9] .能源局. SY/T 6996-2014 钢质油气管道凹陷评价方法[S].北京,石油工业出版社,2014.

[10] 杨静,*晓霖,谢成. 油气管道腐蚀缺陷维修响应决策[J]. 油气储运,2017,36(2):149-154.

[11] 中华人民共和*.质量监督检验检疫总局,中*.标准化管理委员会. GB 27699-2011钢质管道内检测技术规范[S]. 北京,中*标准出版社,2011.

[12] 中*石油管道公司. 油气管道完整性管理技术[M]. 北京:石油工业出版社,2010:96.

[13] 付桂英,郭瑞杰. 管道中常见缺陷类型分析及寿命预测相关建议[J]..三届油气储运技术交流大会论文集,2012:1231-1235.

[14] American Petroleum Institute.API STANDARD 1104-2013 Welding of Pipelines and Related Facilities[S]. New York:API Standards,2013.

作者:刘道乾,中*石化销售有限公司华中分公司管道油库处处长。