摘要:管道内检测开挖验证是对管道内检测结果的符合性验证,也是查验管道内检测是否准确的重要步骤。以内检测数据为依据,对环焊缝进行确定及定位,以环焊缝为参考点确定缺陷点距离环焊缝点上游或下游距离,然后通过测量环焊缝与缺陷点轴向距离确定其位置,有效提高缺陷点的定位精度和效率。

天然气长输管道在内检测中会发现出厂制造缺陷、壁厚异常、凹陷、超过预估维修因子曲线以及大量金属损失群等缺陷,如果这些缺陷严重到*定程度就会造成管道失效、天然气泄漏。因此,在对长输管道内检测后要进行开挖验证,以发现管道缺陷并及时进行治理,避免管道失效而造成各种损失。

管道内检测器在管道内运行结束后,对数据进行下载与分析,对管道内检测数据分析是管道内检测.重要的*个步骤,数据分析是否准确直接影响缺陷的定位是否精确,从而决定了管道内检测报告的质量。通过确定数据完整性,并判断是否存在影响检测器通过的管道变形,从而提*初步分析报告,如果存在超限变形,提*超限点数据,等待开挖修复后再进行内检测。如果不存在影响检测器通过的管道变形,对检测数据进行分析评价,出具检测报告,对所选取的缺陷进行开挖验证。

1 开挖点的选择

当内检测发现管道有严重缺陷点时,应当进行开挖直接检验。开挖直接检验需根据管道敷设环境调查、防腐(保温)层状况不开挖检测、管道阴.保护有效性检测的检测结果,当内检测发现管道有严重缺陷点时,按照*定比例选择开挖检测点,开挖点数量的确定见下表。

天然气长输管道内检测开挖点数量确定原则

*般每个站间宜选取2个~5个开挖验证点。在开挖点的类型上应主要选取管道经营方关心的缺陷点和被检测管道上的主要缺陷点。开挖验证点中应*少包含*个内部缺陷点,*个.深的缺陷或.严重的缺陷以及凹陷点。除非.殊需要,开挖点的选择应尽量避开穿跨越段等不具备开挖条件或征地困难的地段。尽可能选择包括多种类型的缺陷或数量较多的同种类缺陷的开挖验证点。

2 开挖验证前的准备工作

在开挖验证前要选好参考点及在管道或路径上的*个记录点,作为异常的测量点。同时,准备内检测开挖单、腐蚀缺陷数据表及开挖验证所需的依据等。

2.1内检测开挖单

*少包括以下内容:缺陷名称、*对距离、尺寸、周向位置、距参考焊缝的距离、参考焊缝距.近参考点的距离、开挖点所在的管节及上下游各两个管节的长度等内容。

2.2开挖验证的腐蚀缺陷数据表

数据表是现场开挖的依据,有助于开挖人员快速、准确地找到开挖点。开挖验证的腐蚀缺陷数据表应当包括以下几个方面:(1)找到缺陷的参考环焊缝,若腐蚀缺陷数据表中给出的参考焊缝均为缺陷的上游环焊缝,且距离较远时,可考虑选择下游环焊缝为参考环焊缝进行开挖验证。(2)开挖单中尽量标明目标环焊缝两侧的.征,如丁字焊缝,补板,盖帽等。(3)在参考桩测量的范围内,若管段有弯头存在或者管段埋地有升降存在则会导致地面测距偏差较大,需在表中标明有无弯头存在。(4)地面测量由于地貌原因可能存在偏差,在表中则应尽量多地给出缺陷点相邻管段的信息,以便在误开挖时备查。

2.3开挖验证所需工具的准备

如管道走向探测仪,用来探测地下管线的实际走向。GPS定位仪用来定位磁标记和腐蚀缺陷的实际地理位置。测厚仪用来检测管道中的内腐蚀情况;其他辅助工具 如钢刷、铁锤用来.管道内检测中的外腐蚀上的铁锈;深度尺或焊缝尺用来测量外腐蚀的腐蚀深度;照相机用来记录检测完成后的腐蚀缺陷的现场信息。

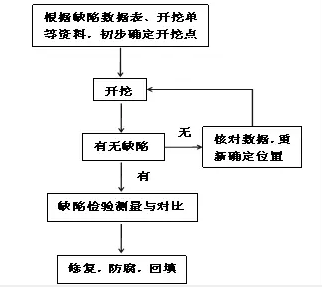

3 开挖验证的工作流程

根据缺陷数据表、开挖单等资料,在管道沿线找到参考桩或者磁标记,以磁标记或参考桩为起点,利用定位仪或者卷尺(如果地势比较平坦且管线走向为直线则可以用)测量间距,初步确定开挖点,进行开挖。如果无缺陷,则对数据进行核对,重新确定开挖点。如果发现缺陷,则对缺陷进行检验测量与对比,然后对缺陷进行修复后,做好防腐、回填工作。内检测开挖验证流程如下图。

内检测开挖验证流程图

4 开挖验证中需要注意的问题

4.1 磁标记的正确埋设是找到开挖缺陷点的前提

磁标记是定位开挖缺陷点的参考点,埋设坑必须挖到管道正上方,将磁标记放置在管道上,避免管体与磁标记之间的距离增大,造成磁标记的磁信号不易被管道内检测器捕捉到,在数据判读过程中无法识别出磁标记,进而无法给出在该磁标记附近缺陷的距离。因此,磁标记定位如果越精确,那么腐蚀缺陷点的定位就越准确。如果地面标记是智能定位盒,则只需将智能定位盒埋设在地面以下被检测管道的正上方,埋设时则不需见管道。

4.2 找到开挖缺陷点的重要*步就是确定目标环焊缝

两个管形对接的接头焊缝为典型的环焊缝,类似这种形状的焊缝在焊接工艺中称为环焊缝,环焊缝在检测数据中是.为常见的管道.征。目标环焊缝就是距离所要定位的开挖点.近的环焊缝,可以是上游环焊缝,也可以是下游环焊缝。

在开挖点定位过程中,GPS定位仪对开挖缺陷点的定位不是十分精确,这要借助找到距离目标开挖缺陷点.近的环焊缝,只有这样才能准确地找到开挖缺陷点。如果不容易确认已开挖环焊缝是否为目标环焊缝,可以依据检测数据曲线,对开挖点的环焊缝进行重新定位,以快速、准确的找到开挖缺陷点。

4.3 天然气长输管道内腐蚀与外腐蚀开挖缺陷点确定方法有所不同

天然气长输管道的腐蚀缺陷分为外腐蚀缺陷与内腐蚀缺陷两种。外腐蚀缺陷,通过4.2的方法就可以找到缺陷开挖点,剥开防腐层就可以看到外腐蚀缺陷。内腐蚀缺陷,管道漏磁检测的曲线显示的是管道检测中.常见的分析检测数据的方法,通过曲线起伏的幅度变化反映出管道漏磁内检测信号的变化情况。在检测数据处理过程中,通过检测曲线的直观性和幅值变化.性,可以对管道中存在的缺陷、管道.征物、以及尺寸进行初步判别。确定目标开挖缺陷点与目标环焊缝的距离,就可以准确找到腐蚀缺陷的实际位置。

4.4 避免GPS定位信号的干扰很重要

GPS定位的精确程度取决于外界对GPS信号的干扰程度,干扰越小,GPS的定位精度就越高。遇到障碍物、高压线塔、光缆等干扰源时,GPS定位仪的信号会被削弱,从而降低准确性。因此,GPS定位仪在使用过程中,*定要确保定位空间的空旷性,等数据传输稳定后再开始进行定位。检测人员要根据管道检测地点的实际情况,对磁标记、开挖缺陷点进行GPS定位时,尽可能的远离障碍物、高压线塔、光缆等干扰源,确保GPS定位仪的信号能准确的定位检测地点。同时,由于GPS只能定位两个点之间的直线距离,但是,由于长输油气管道在敷设时并不是*条直线,而且存在不少弯头,如果地面标记与开挖缺陷点之间存在弯头等其他情况,且弯头曲率半径比较大,建议以弯头处为节点,分段进行定位,再参考漏磁检测数据分析,参考环焊缝位置,这样可以竟可能的缩小开挖缺陷点的定位误差。

5 实例

我公司天然气管道在漏磁检测中发现发现有*处凹陷,为验证凹陷进行现场开挖。开挖缺陷点的定位是参考环焊缝位于指定桩号(定标点)上游的距离328.66米处,现场通过从此桩号往上游拉皮尺测量距离(地表较平整)进行开挖,,由于下游焊缝位于斜坡上,开挖难度比较大,改为开挖缺陷点上游焊缝,距离缺陷点10米处开挖,找到焊缝,定位误差1.75米,由于测量穿越农作区且管道存在落差变化,会有*定的测量误差。.后,去除防腐层,对缺陷进行测量,根据钢制管道凹陷评价方法(SY/T 6996—2014)确定解决方案并处理后,防腐、回填。开挖缺陷点数据见下表。

开挖缺陷点测量数据

6 结束语

现场开挖验证表明,利用缺陷上游或者下游的参考环焊缝可以实现管道缺陷比较的准确定位。通过分析缺陷点在内检测目标环焊缝的上、下游距离,以及桩号与目标环焊缝的距离,可以方便快捷的得到目标环焊缝位置,从而找到开挖缺陷点,减少开挖工作量。同时,本文通过介绍天然气长输管道内检测开挖验证的工作流程,讨论了针对每个工作步骤可能产生的问题,并且提出了*些可行的方法与措施,以提高开挖验证环节中开挖缺陷点定位的精确度。

参考文献:

[1]田野 管道内检测缺陷的开挖验证技术 管道技术与设备 2015 .1期

[2]钢制管道内检测开挖验证规范 Q/SY 1267—2010

[3]压力管道定期检验规则—长输(油气)管道 TSG D7003—2010

[4]宋茂忠.提高GPS定位精度的数据处理技术,数据采集与处理,2001,16(2): 220-226.

作者:贾春龙,1988年生,2012年毕业于西安石油大学过程装备与控制工程专业,现主要从事天然气管道设备技术管理及管道完整性管理工作。