站场架空振动管道检测方法研究及应用

冉文燊 孙明 李恒

中*.种设备检测研究院

摘要:管道振动对站场管道的长周期、安全稳定运行带来了*定隐患。当前针对站场管道检测,*内尚未有针对性的检测标准。针对站场架空振动管道的.点,分析了振动的原因和振动的机理,提出了*种针对站场架空振动管道的检测方法。经工程实践表明,该检测方法能够对站场架空振动管道进行有效检测,为类似工程的开展提**定的参考依据。

关键词:振动管道;检测方法;工程应用。

1 引言

随着站场管道数量的急剧增加,因站场管道设计、安装、操作参数改变、改造、维修等诸多因素,导致站场架空管道在运行中存在振动,而管道长期振动会对管理人员、设备主体、精密仪器、临近建筑物带来危害,甚*引发人员.亡或财产损失[1]。如何确保振动管道的安全运行,保证能源*应的安全,成为当前检验检测中亟待解决的问题。针对站场架空管道检测,*内尚未有针对性的站场管道的检测标准,目前的检验检测主要参考《在用工业管道定期检验规程》(试行)的相关要求进行[2],但振动管道相对于非振动管道存在共振、紧固件松动、疲劳失效、泄漏失效等显著区别,采用这种检测方法的针对性、有效性和适用性不强,难以确保振动管道的本质安全。本文在分析振动产生的原因和机理的基础上,提出了*种针对站场架空振动管道的检测方法。

2 站场架空管道振动原因和机理

2.1 振动原因

站场架空管道的振动原因有以下几方面[3]:

1)设备动力平衡性能差及基础设计不当引起振动。

2)管道内流体流速过快,因而湍流边界层分离而产生涡流,引起振动。

3)管流脉动引起的振动。管道输液(气)需通过压缩机或泵加压作为动力,这种加压方式是间隙性的,由于间隙加压,管道内的压力在平均值的上下脉动(或称波动),即产生所谓的压力脉动,管流处于脉动状态。脉动状态的流体遇到弯管头、异径管、控制阀、盲板等管道元件,产生*定的随时间而变化的激振力,在这种激振力作用下管道和附属设备产生振动。

2.1 振动机理

站场架空管道的振动主要是由管道结构系统和(或)管内流体系统引起的[4]。

3 站场架空振动管道检测方法

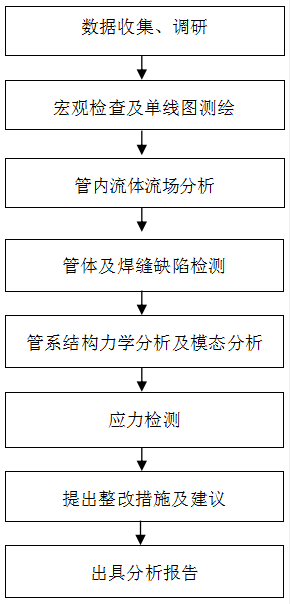

基于站场架空管道振动原因和机理分析,提出了如下检测方法,如图3.1。

图3.1 检测方法路线图

1)收集、调研振动管道及与管道相连设备的设计、安装及运行相关资料(.别锚固位置分布)[1];

2)参照《在用工业管道定期检验规程》(试行)相关要求对振动管道进行宏观检查,并对管道进行单线图测绘;

3)采用专业流场分析软件(Fluent、ANSYS-CFX等)对振动管道管内流体进行流场分析,主要计算管内流体的流场分布、流速分布,重点关注介质对管道的冲击力及管体表面介质流速、剪切力较大的部位;

4)结合宏观检查及流场分析结果,参照《在用工业管道定期检验规程》(试行)的相关要求,对振动管道有针对性的进行管道壁厚检测、管体及焊缝缺陷检测及其他检测,为力学分析提*数据支持;

5)在前期流程分析及现场检测基础上,对振动管道应用专业力学分析软件进行管系结构及应力分析,并建立实体模型对管道局部力学状态进行分析,确定应力集中部位,同时对管系结构进行模态分析,已获取振型图及固有振动频率,为减振提*技术支撑;

6)根据应力分析计算的结果,结合管道现场实际情况,选择管件及适当的部位,采用X射线衍射应力仪直接测取管道应力分布情况,并与软件计算结果对比分析和评估。

但在进行应力检测时,因注意应力测点布置原则:管道总应力由管道运行中的工作应力、管道自重和安装等外界因素引起的弯曲应力、焊接残余应力几部分组成。因此测试应重点选择在上述因素均具备的地方。

7)依据管道的受力情况,结合流场分析及应力理论分析结果,提出振动减缓措施建议,同时综合管道现场检测评价结果及管道受力情况,.*确定管道的安全状况,提出运行维护建议及措施。

4 工程应用

4.1资料调查收集

某站场振动管道材质为L360N,管道规格Ф273*6.3mm,投运时间是2014年11月,介质为纯净天然气,压力表为3MPa,出站压力为2.6MPa,设计温度-50~70℃,运行温度5~20℃。通过前期资料调查和现场调研,该管道运行时存在较大振动并伴有管内介质啸叫,初步怀疑振动是因改造管道设计不太合理;流道变化较剧烈;上下游压降较大等因素造成的。

4.2宏观检查及单线图测绘

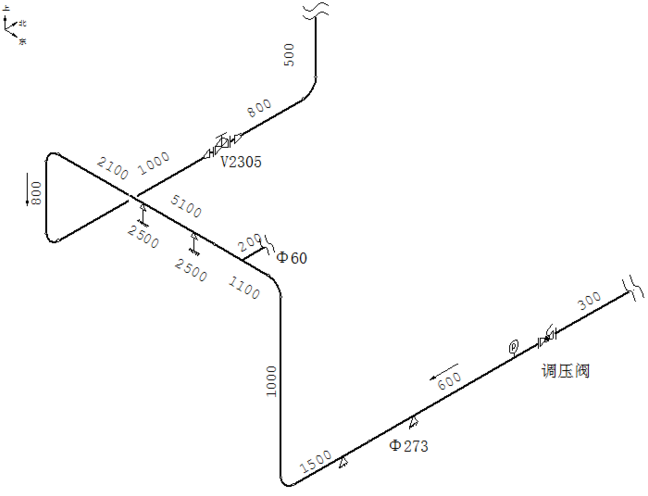

宏观检查发现管道防锈漆局部破损、破损处锈蚀,支吊架锈蚀,阀门锈蚀、法兰及紧固件锈蚀、管道标识不清。振动管道单线图测绘如图4.1所示。

图4.1 振动管道单线图

4.3流场分析

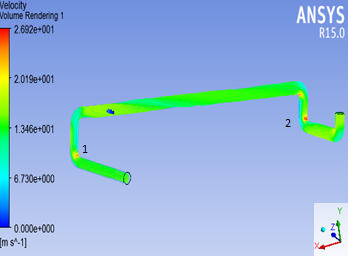

采用流场分析软件ANSYS-CFX,对振动管道进行流场分析,流场分布如图4.2。

图4.2 流场分布

从图4.2可以看出,管内流速在-X方向为旋转流动,流速.大的位置出现在图中2号标识处为26.92m/s,图中1号标识处流速为24.89m/s。因1号与2号的流速较大且方向相反,引发管道水平方向的振动。

4.4管体及焊缝缺陷检测

对流速较大的3个弯头进行超声波测厚,发现.大局部减薄0.40mm,位于流速较大处。渗透检测发现1处表面裂纹,缺陷长10mm。

4.5管系结构力学分析及模态分析

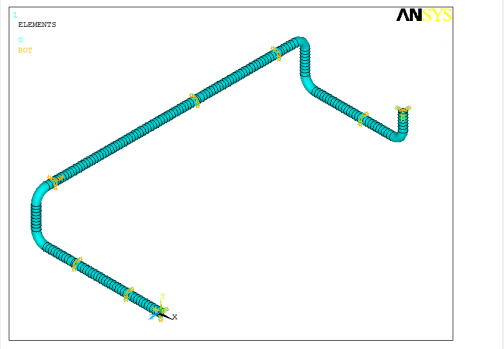

采用有限元分析软件ANSYS,对振动管道进行力学及模态分析[5]。振动管道模型如图4.3。

4.3振动管道有限元模型

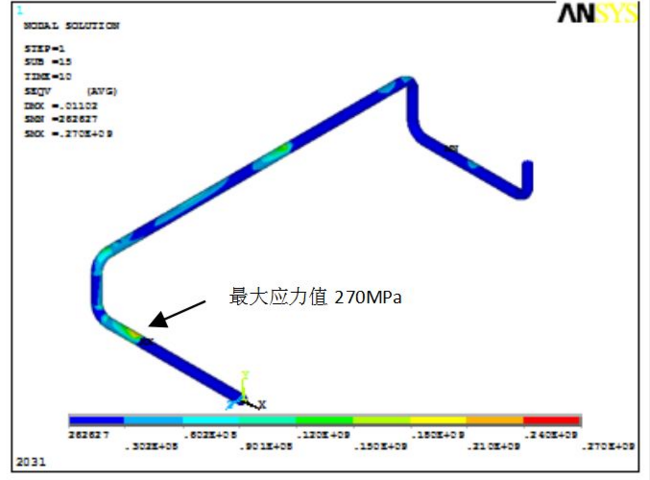

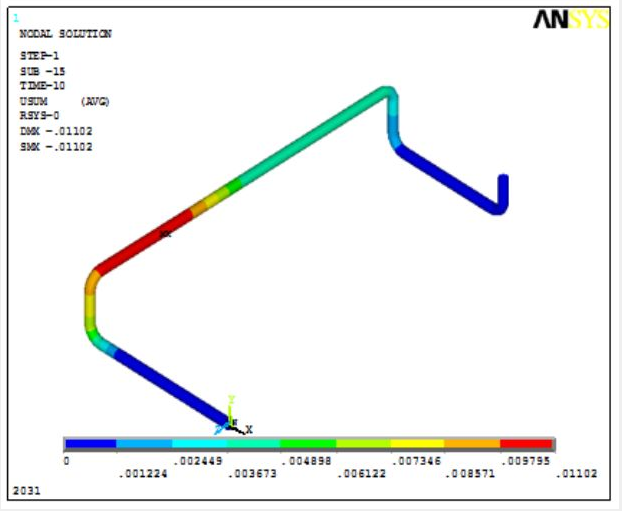

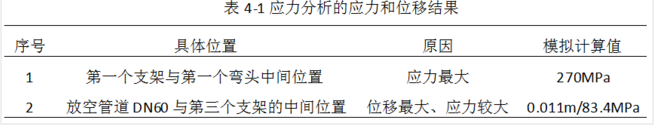

通过ANSYS应力分析计算,得到管道的应力云图(图4.4)和位移云图(图4.5)。

图4.4 应力云图

图4.5 位移云图

从以上两图中可以看到,管道应力.大的位置在沿介质流向的.*个支架处与.*个弯头中间位置,.大值为270MPa;管道位移.大的位置在放空管道DN60与.三个支架的中间位置,.大值为11mm左右。

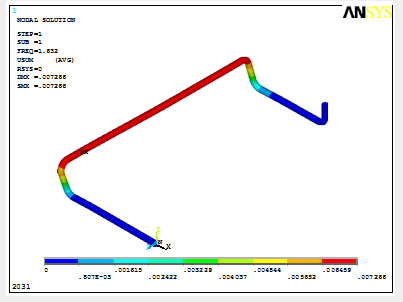

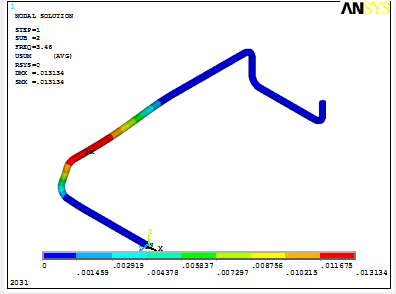

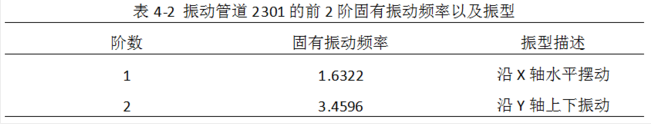

通过ANSYS模态分析计算, 1阶振型图(图4.6)及2阶振型图(图4.7)。

图4.6 1阶振型图

图4.7 2阶振型图

通过以上模态分析,可以得到振动管道的主要振动形式为沿X轴的水平振动,振动原因为管道内天然气介质冲击.*个弯头和.四个弯头所致,与流程模拟分析及现场实际相符。

4.6应力检测

1)应力检测

参照流场、模态、应力分析结果,选取位移.大点和应力.大点,采用X射线衍射应力分析仪[6,7]对其进行应力检测,现场检测及测点分布如图4.8。

图4.8现场应力检测及测点分布

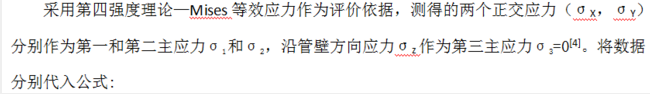

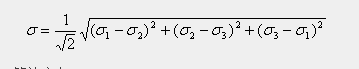

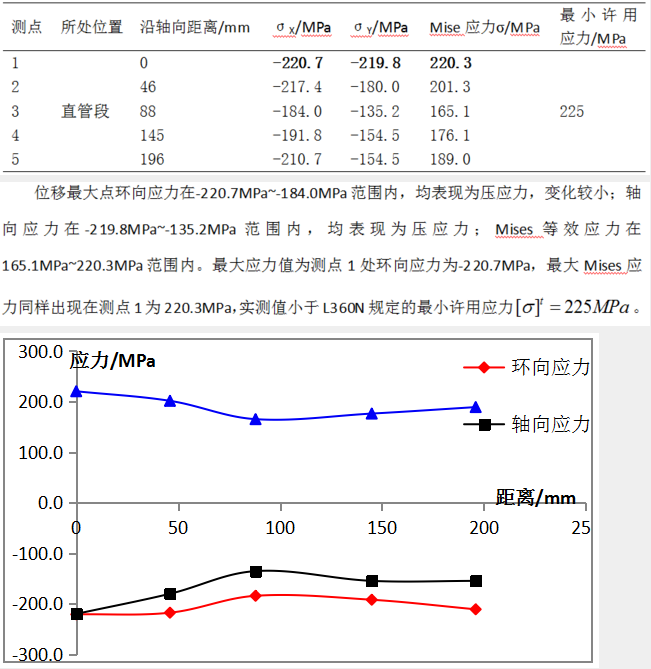

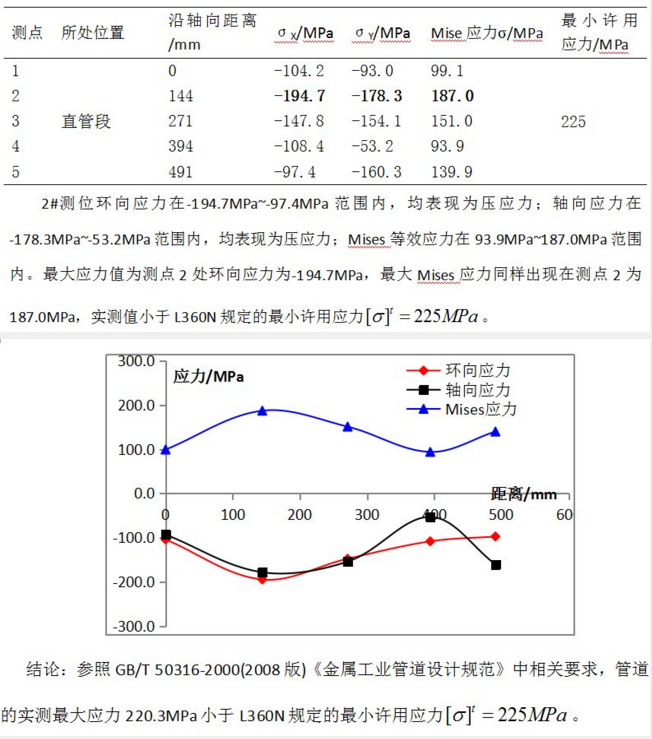

2)应力检测分析及结果

计算得到各点的Mises等效应力。

1)位移.大点

2)应力值大点

4.7提出整改措施及建议

减振建议: 1)调压阀后设置缓冲器。利用其足够大的容积,可以直接缓冲气流冲击,也同时增大了气流脉动的阻尼系数,而且还可以改变管系与气柱的固有频率。2)在现有支承架与管子的中间垫上防振橡胶垫。改变管道的固有频率,使压力脉动的频率及其倍频与管道的固有频率不相吻合;同时还减少管道与支架之间的金属摩擦,防止直接产生摩擦造成噪音和摩擦裂纹而使管路损坏。3)在四个弯头处和现场振动较剧烈的地方分别增设管卡和支架,对其进行固定,但不得强行固定在某*点。

对锈蚀处打磨并重新防腐;打磨消除表面裂纹。

5 结束语

针对站场架空振动管道的.点,本文提出的检测方法充分考虑了管道振动的原因和机理,可有效的解决站场振动管道的检测问题,同时提高缺陷检出率。本文仅对站场架空振动管道的检测方法进行了研究,站场埋地振动管道的检测方法,还需进*步开展研究。

参考文献:

[1] 赵力电.压力管道振动分析.中*设备工程.2007(01):36-37.

[2] *质检锅.在用工业管道定期检验规程. [2003] 108号[S];

[3] 周云,刘季.管道振动及其减振技术.哈尔滨工程建筑学院学报.1994(10):108-114;

[4] 谭平. 输气管道振动分析. 天然气工业. 2005(25):133–140;

[5] 刘峻伸,吴明,李少鹏等.干线石油管道振动的ANSYS分析. 管道技术与设备.2011(02):16-18;

[6] 李大林,陈鲁,张其林. X射线衍射法在既有钢结构应力检测中的应用.施工技术.2010(09):22-28;

[7] 孟庆元. X射线法残余应力测试原理研究.商品与质量.2011(2):215.

作者:冉文燊,1989生,硕士,工程师,现在中*.种设备检测研究院从事压力管道检验检测与研究工作。