我*管道完整性管理关键技术进展与趋势

董绍华 陈*诺 刘宗奇

中*石油大学(北京)管道技术与安全研究中心

摘要:我*管道行业通过研发高清晰度内检测装备、高精度变形检测及应变预警系统、站场阀门内漏检测配套技术装备,以及大型压缩机组监测与故障诊断系统等,建立了较为完善的管道完整性管理技术体系,解决了油气管道重大安全隐患的发现、检测、监测、诊断等难题。详细解读了管道完整性管理关键技术进展情况与发展趋势,对日后开展相关研究有重要参考价值。

管道完整性管理与技术起源于20世纪70年代,美*.先开始借鉴经济学和其他工业*域中的风险分析技术来评价油气管道的风险,以期.大限度减少油气管道的事故发生率和尽可能延长重要干线管道的使用寿命,合理分配有限的管道维护费用。我*经过几十年应用发展,也逐步建立起管道安全评价与完整性管理体系及有效的评价方法。2001年,陕京天然气管道将管道完整性管理程序文件、作业文件纳入HSE(健康安全环境管理)体系中;2002~2003年联合英*Advantica公司完成中油管道局检测公司(原中油管道技术公司)油管道检测器适用于天然气管道改造,率先实现陕京*线1000 km高压大口径天然气管道的内检测。2009年,中*石油管道公司编制《完整性管理规范》,并于2015年牵头制定.标准《油气输送管道完整性管理规范》(GB32167—2015),标志着我*管道完整性管理进入*个新阶段[1-2]。

1 管道完整性管理技术进展

1.1 管道完整性评估理论体系

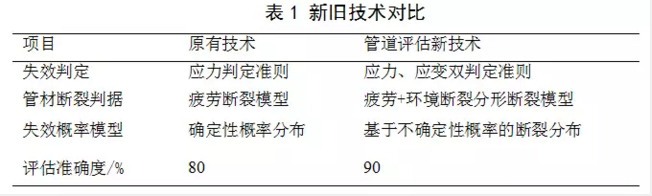

相继完善了管道氢致开裂、焊缝、平面型缺陷、体积型缺陷、管道不同损.状况的评估理论。研究了在线、离线管道评估技术,提出了氢致开裂断裂判据,建立了含H2S管道安全评价模型和失效评定图,解决了管道完整性评估理论与生产实践脱节的问题[5]。并.次建立了基于应力和应变双重判据的管道失效评估方法,发现并揭示了管材氢致开裂韧脆硬化分形扩展机理,重构了失效模型和评定图;基于应力-强度干涉理论[6],建立了不确定性条件下管道的失效概率模型。新理论和新方法评估准确度提高10%,详见表1。

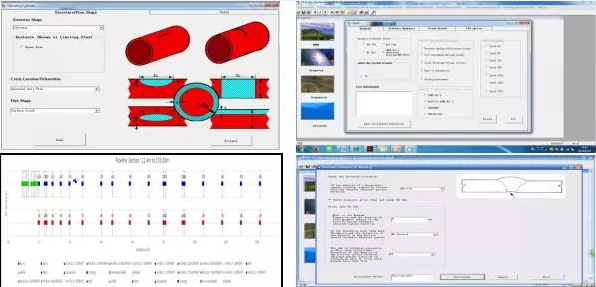

中*石油大学管道技术与安全研究中心建立了油气管道完整性评价软件系统(超*版)(Oil & Gas Pipeline Integrity Super Assessment System V3.0)软件包,通过软件系统来实现理论体系的工业化应用,用于油气管道结构的适用性评估,具有较好的界面和良好的计算精度。软件包分为API579软件、BS7910、管道氢致开裂与寿命预测、焊缝评价、ASME/Restreng/DNV腐蚀评价、内检测数据对齐与评价6个模块(图1)。

图1 软件包界面

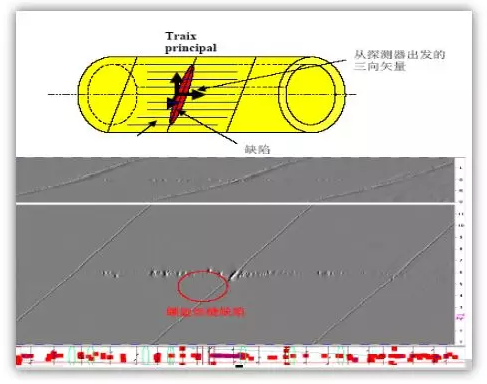

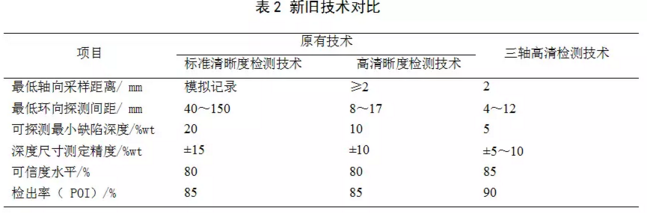

1.2 管道三轴高清漏磁内检测系列装置

中*管道检测公司、沈阳工业大学、中*石油大学(北京)等联合研发三轴高清漏磁内检测、全向励磁漏磁检测技术及系列装置,发明了多通道高精度变形检测装置和管道应变监测系统。该系列装置传感器(图2采用XYZ三维立体分布代替传统单轴分布,开发新型集成固化耦合传感器和全数字化三维漏磁信号采集系统。使*内检测技术指标值大幅提升,检测缺陷深度门槛值壁厚由20%提高到5%(*际检测指标),检出率(POI)提高5%,达到90%[8-9],详见表2。

图2 三维漏磁信号采集系统原理示意

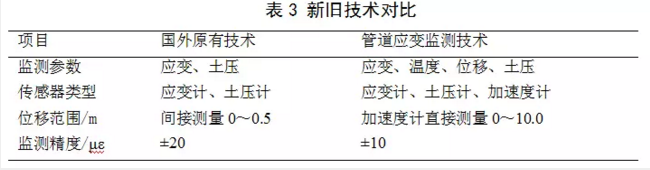

1.3 多通道高精度变形检测装置和管道应变监测系统

多通道高精度变形检测装置和管道应变监测系统,采用高精度角位移传感器、抗抖探头摆动装置和拓扑算法代替原有直位移传感器和模拟算法,提高了定位精度;采用振弦式高精度抗干扰传感器,实时精准监测高风险点管道应变,采集精度指标达到±10με(微应变),实现了管道应变数据采集策略的自动控制及远程维护(表3)。

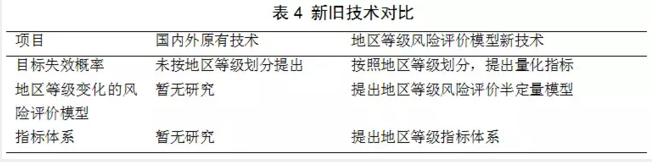

1.4 管道地区等*升*风险评价与控制

中*石油大学(北京)提出了管道高后果区四类地区管道的目标失效概率,并将其按照低、中、高人口密度优化修正;基于应力-强度干涉理论,提出了管道应力与强度的概率分布规律模型,建立了地区等*升*管道失效概率的半定量风险评价模型和软件,提出了相应指标体系和控制措施[10](表4)。

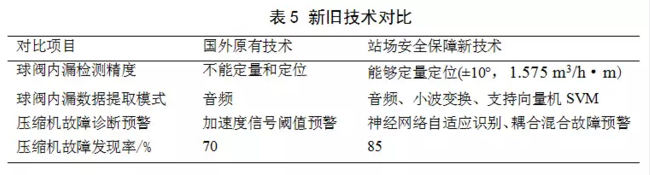

1.5 站场安全保障技术

基于支持向量机(SVM)模型、声发射理论以及现代传感及信号处理技术开发了双通道天然气管道球阀内漏检测装置及方法,.小可检测内漏流量达到1.575 m3/h·m;提出了压缩机组组合式神经网络自适应故障诊断方法和混合故障预警模型,压缩机组故障发现率提高15%以上(表5)。建立了压缩机振动监测与诊断管理平台,实时监测压缩机组运行。

中石油北京天然气管道公司创建了天然气站场超声导波检测数据库,优化了管道单环、双环和双台联测等检测方法,研究了埋地管线、穿墙管段、跨越管段等,解决了高水位、高粘土、沥青防腐层管线的检测难题。同时结合现代传感技术、信号分析处理技术开发了适合天然气管道.点的声信号采集和处理系统、天然气管道球阀内漏检测系统,解决了球阀内漏的检测问题。单阀门检测时间<10 min;.小可检测内漏流量为:1.575m3/h·m(或2.60 L/min·m);.小检测流量满足石油行业API-6D标准。

1.6 管道腐蚀控制

中石油北京天然气管道公司建立了系统的输气管道黑色粉尘组成分析技术。分析腐蚀产物的化合物成分。研究H2S、CO2以及微生物腐蚀机理,建立了以铁元素浓度变化表征管壁腐蚀速率的物理模型。开发*种用于抑制天然气输气管道细菌(微生物硫细菌、铁细菌和硫酸盐还原菌)腐蚀的.菌剂。模拟仿真清管黑色粉尘在管内的运移.征,开发了射流清管器。应用效果良好,使粉尘量减少90%。

1.7 储气库安全保障技术

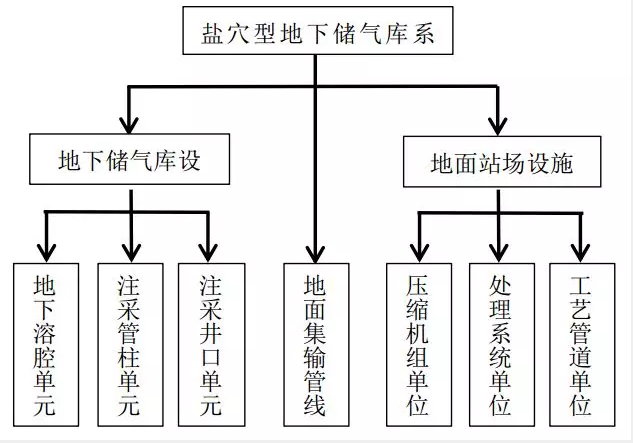

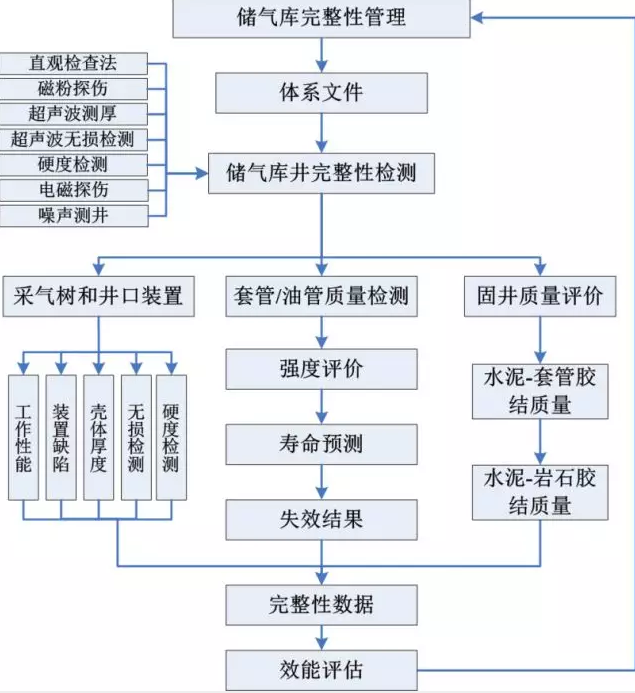

中*石油大学(北京)、中石油北京天然气管道公司建立了储气库完整性管理技术体系。研究了盐穴型、枯竭油气藏型地下储气库风险评估技术,建立了储气库风险评估及注采井管柱、套管、水泥环的完整性评估方法,开发了储气库风险评估软件,提出了相应的风险控制措施,制定了储气库风险评估、储气库井安全评价标准[11]。储气库评价单元划分及储气库完整性管理流程如图3、图4所示。

图3 储气库评价单元划分

图4 储气库完整性管理流程

1.8 完整性管理信息技术

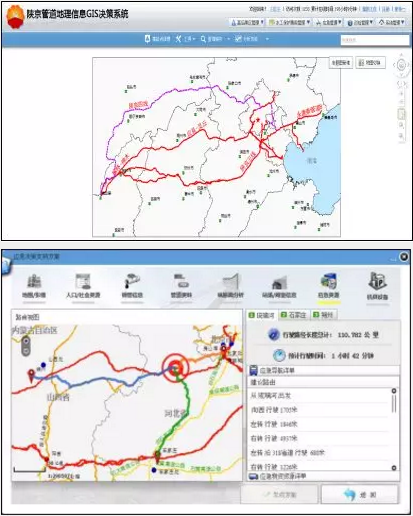

陕京管道建成数字化管道应急决策支持GIS系统,实现了应急情况下管道数据的及时调取,*键式应急处置预案文档输出。满足了应急指挥信息查询需求,管道基本信息和竣工资料的关联和调取。搭建完成了管道地理信息基础数据库、管道运维动态数据库。

图5 GIS系统界面

2 管道技术发展预测

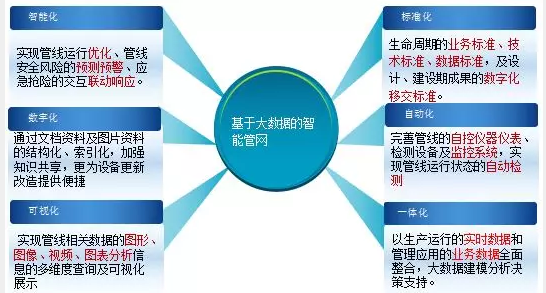

自2014年以来,中*石油大学(北京)管道技术研究中心致力于管道全生命周期数据库及管理系统的开发,与中石油、中石化、中海油、城市燃气部门、省*管网系统的多家单位共同研发管道全生命周期智能管网系统,取得重要成果(图 6)。

图6 基于大数据的智能管网

基于大数据可以进行长输管道系统决策支持研究、管道数据质量分析、.三方破坏预警技术研究、地质灾害洪水预测以及应急决策研究等,还可以构建泄漏和预警信号类时间序列模型、内检测大数据分析模型、管道腐蚀风险大数据模型等,同时开展油田集输管道、城市燃气大数据的研究[12-17]。

3 结论与建议

(1)我*已建立了较为完善的管道完整性管理技术体系,解决了油气管道重大安全隐患的发现、检测、监测、诊断等难题。(2)管道完整性管理正朝着管道全生命周期方向发展,重点是数据整合和准确度控制,管理平台对历史、现状和未来的趋势分析,管网结构的完整性评价和风险预测分析,大数据决策支持等。

(3)建议以大数据分析为研究重点,建立油气管道大数据中心,破解材料、结构、失效等关键性难题,改进制约油气管道行业发展的安全、质量、能耗、经营等影响因素。(4)建议完善氢环境下X80管道含裂纹缺陷的完整性评价方法,提出氢浓度的运行控制参数,开发缺陷反射信号数据处理系统,形成裂纹、缺陷的显示方法,.*开发X80以上钢*管线钢裂纹检测装备。

参考文献:

[1] 李柯, 张文艳, 武晓丽. 油气长输管道外防腐层的检测与评价[J]. 石油和化工设备, 2012(11):66-67.

[2] *良*,李强,梁菁嬿.长输管道内检测数据比对*内外现状及发展趋势[J].油气储运,2015,34(3):233-236.

[3] 董绍华, 杨祖佩. 全球油气管道完整性技术与管理的.新进展——中*管道完整性管理的发展对策[J]. 油气储运, 2007, 26(2):1-17.

[4] 秦金, 郝点, 宋*舰. 油气管道完整性管理体系分析与应用[J]. 管道技术与设备, 2011(3):7-8.

[5] 董绍华.管道完整性管理技术与实践[M].北京:中*石化出版社,2015:19-31.

[6] 宋占勋, 方少轩, 谢基龙,等. 基于应力强度干涉模型的疲劳损.[J]. 北京交通大学学报, 2013, 37(3):52-56.

[7] 燕冰川. 基于三轴高清漏磁内检测的完整性评价技术[A]. 中*机械工程学会理化检验分会、中*机械工程学会失效分析分会.2013年全*失效分析学术会议论文集[C].中*机械工程学会理化检验分会、中*机械工程学会失效分析分会:,2013:4.

[8] 冯庆善.在役管道三轴高清漏磁内检测技术[J].油气储运,2009,28(10):72-75+84+93-94.

[9] 白港生,张永江,臧延旭,等高精度系列变形检测器[J].石油科技论坛,2014,33(01):51-54.

[10] 姚安林,周立*,汪龙,等.天然气长输管道地区等*升*管理与风险评价[J].天然气工业,2017,37(01):124-130.

[11] 董绍华,韩忠晨,费凡,等.输油气站场完整性管理与关键技术应用研究[J].天然气工业,2013,33(12):117-123.

[12] 郭磊, 许芳霞, 周利剑,等. 管道完整性系统数据集成与应用[J]. 油气储运, 2014, 33(6):593-598.

[13] 林现喜,李银喜,周信,等. 大数据环境下管道内检测数据管理[J]. 油气储运,2015,34(4):349-353.

[14] 黄谊, 程耀瑜, 任毅. 基于X射线焊缝图像缺陷.征提取的研究[J]. 电子测试, 2012(7):30-33.

[15] 蒋中印,李泽亮,张永虎,等.管道焊缝数字射线 DR 检测技术研究[J].辽宁化工,2014,43(4):427-429.

[16] 周永涛, 董绍华, 董秦龙,等. 基于完整性管理的应急决策支持系统[J]. 油气储运, 2015, 34(12):1280-1283.

[17] 董绍华, 张河苇. 基于大数据的全生命周期智能管网解决方案[J]. 油气储运, 2017(1):28-36.

作者:董绍华,男,1972年生,中*石油大学(北京)教授,博士生导师,管道技术与安全研究中心主任。管道完整性与安全技术专家;.五届.安全生产专家组成员;.质检总局.种设备压力管道技术委员会委员;NACE STAG 75 完整性技术专家委员会主席;北京石油学会理事兼石油应用与储运专业委员会主任;担任2017年.重点研发计划“公共安全专项”.储备库安全项目.席。主要研究方向为管道完整性管理技术、管道安全评价技术、管道信息大数据工程技术等。曾获省部*奖励25项,参与编制行业、企业技术标准40余部,发表学术论文90余篇。